|

О строительстве традиционном и не очень.

СИЛИКАЛЬЦИТ.

• ИЗ ДОСТУПНОГО СЫРЬЯ - НА ВЕКА

• ПРОЧНЕЕ БЕТОНА, ЭКОНОМИЧНЕЕ КИРПИЧА

• ИДЕИ ЭСТОНСКИХ И УКРАИНСКИХ НОВАТОРОВ ВСТРЕЧАЮТСЯ НА СТРОИТЕЛЬСТВЕ

• КОГДА ДРЕВНИЕ МАТЕРИАЛЫ ПРОЯВЛЯЮТ СЕБЯ В НОВОМ КАЧЕСТВЕ

ЗАЧЕМ ЕДУТ В ПОСЕЛОК НЫММЕ?

На фоне зелени соснового бора красиво выделяются аккуратные белые дома. Это один из уголков небольшого поселка близ Таллина. В последнее время именно эту часть поселка посещает все больше и больше людей, приезжающих не только с различных концов нашей страны, но и из стран народной демократии. Здешние жители уже привыкли к тому, что любопытные гости внимательно осматривают их дома, ощупывают стены, спускаются в погреба, заглядывают на чердаки.

Чем же примечательна эта часть эстонского поселка Нымме?

Дело в том, что дома здесь сооружены из «нового строительного материала — силикальцита, который и вызывает такой огромный интерес у многочисленных посетителей.

ПОМОЩНИК БЕТОНА

Маленький белый кубик с пятисантиметровыми гранями, сделанный из одной части извести и девяти частей обыкновенного песка, выдерживает под прессом нагрузку в 40 т — вес 40 автомобилей «Победа». При этом на каждый квадратный сантиметр его поверхности давит до 1700 кг.

Строителям хорошо известно, что даже самый лучший белый силикатный кирпич, сделанный тоже из песка и извести, выдерживает давление не более 150 кг на квадратный сантиметр. Мало кто из строителей видел даже цементный бетон — прочнейший строительный материал, способный выдержать нагрузку более 600 — 700 кг на 1 см2.

Силикатный кирпич был изобретен в конце прошлого века. С тех пор производство его быстро росло.

Из силикатной массы начали изготовлять и другие изделия, однако прочность их была небольшой. Ученые искали способы повышения ее и находили. Но это значительно удорожало стоимость изделий, из-за чего широкого распространения они не получали. Поэтому всюду, где требовался прочный искусственный камень, применялся цементный бетон.

Советскому ученому, кандидату технических наук Иоханнесу Хинту удалось найти дешевый и простой способ повышения прочности изделий из извести и песка. У цементного бетона появился могучий помощник — силикальцит.

СЕКРЕТ ПРОЧНОСТИ СИЛИКАЛЬЦИТА

Если взять горсть песка и рассмотреть его через сильное увеличительное стекло, то легко обнаружить, что все песчинки имеют примерно одинаковый размер и округлую форму. Объясняется это тем, что он залегает там, где когда-то существовали моря. В нижних слоях морского дна осаждались самые тяжелые, то есть наиболее крупные песчинки, а в верхних — более легкие, мелкие. Таким образом, они тщательно отсортировывались по размеру, или, как говорят, по фракциям.

Расколите одну из песчинок и сравните поверхность скола с наружной поверхностью — они различны. Оказывается, каждое зернышко как бы одето в прочную «рубашку» — оболочку из карбонатных соединений, образовавшихся под действием различных кислот, солей щелочей, которые растворены в грунтовых водах. Эта карбонатная оболочка обладает пониженной химической активностью. На поверхности свежего скола такой оболочки нет: обнажена активная часть песчинки.

Исследуя свойства силикатных изделий, Хинт установил, что малая прочность их объясняется неполным соединением извести с песком, каждая из песчинок которого защищена химически малоактивной карбонатной оболочкой. Поэтому, чтобы реакция соединения песка с известью проходила успешнее и полнее, он должен прежде всего иметь как можно большую суммарную поверхность, освобожденную от этой карбонатной оболочки. Кроме того, было установлено, что реакция проходит быстрее и лучше, если зерна песка имеют острогранцую форму, и хуже, если они округлые.

Эти особенности и учел Хинт, работая над созданием нового высокопрочного материала.

Нужно было найти такой способ обработки песка, который избавлял бы его от многочисленных недостатков, а полезные свойства умножал. Самым экономичным аппаратом для этой цели, как показали многие исследования, оказался дезинтегратор новой конструкции, созданный Хинтом и его товарищами.

В металлическом кожухе дезинтегратора скрыты два диска. На них укреплены стальные пальцы, расположенные по трем концентрическим окружностям. Такой диск с пальцами называется «корзиной». Ряды пальцев одной корзины помещаются между рядами пальцев другой. Диски вращаются в разные стороны со скоростью 1000 — 1500 об/мин.

Известь-пушонка и песок поступают через бункер в полость дезинтегратора. Проходя между вращающимися пальцами агрегата, песчинки подвергаются частым и сильным ударам, и ни одна из них не избежит этих ударов. При этом разрушаются комки, а с песчинок скалывается и отшелушивается карбонатная корка. Заодно и сами песчинки раскалываются по природным трещинам и раковинам. Таким образом, одновременно исчезают все изъяны, присущие естественным пескам. Повышается их механическая прочность, увеличивается суммарная поверхность, возрастает химическая активность песка.

Следует сказать, что дезинтегратор, являясь одним из главнейших звеньев технологического процесса приготовления силикальцита, является в то же время и его слабым звеном. Дело в том, что в процессе переработки огромных масс песка металлические пальцы дезинтегратора сравнительно быстро срабатываются. Поэтому работникам в области производства силикальцита предстоит найти для изготовления пальцев такой материал, который решил бы проблему их долговечности.

Но песок в дезинтеграторе не только дробится, он в то же время и смешивается в нем с известью. Исследуя эту смесь, Хинт установил, что с песчинкой взаимодействует только та часть извести, которая находится от нее на расстоянии, не превышающем 0,2 мм. Когда песчинки в полости дезинтегратора попадают в бушующие там воздушные вихри, на каждую из них плотно и равномерно налипают частички извести-пушонки. Благодаря этому известково-песчаная смесь, выходящая из дезинтегратора, представляет собою совершенно однородный порошок, в котором невозможно различить простым глазом составляющие его части.

Качественные изменения песка и идеальное смешивание его с пушонкой создают условия для наиболее полного химического взаимодействия их, что и обеспечивает высокую прочность силикальцита.

УНИВЕРСАЛЬНЫЙ МАТЕРИАЛ

В лучших образцах силикальцитного камня не найти ни песка, ни извести. Вместо них образовалось новое вещество — силикальцит, точно так же, как из кварца, соды и других веществ образуется совершенно новое однородное вещество — стекло.

Качество силикатных изделий зависит в основном от свойств естественных песков. Для силикальцитов же пригоден любой песок, так как дезинтегратор освобождает его от всех «врожденных» пороков. О замечательной «неразборчивости» силикальцита к качеству естественного песка свидетельствует тот факт, что для него оказался годным даже мельчайший песок пустыни Кара-Кумы. Известно, что на кара-кумские стройки, расположенные среди океана песка, одно время приходилось завозить эшелоны этого материала, так как местный песок для строительных изделий не годился. Однако с помощью дезинтегратора и из кара-кумских песков Хинт получил вполне прочные материалы.

Изменяя скорость вращения корзин дезинтегратора, или, говоря другими словами, изменяя силу и частоту ударов пальцев по зернам, а также регулируя продолжительность обработки, можно получать песок, обладающий такими необходимыми свойствами, которые дают возможность изготовлять известково-песчаную смесь для производства изделий заранее заданной прочности. Например, из одного и того же песка при разных режимах его обработки в дезинтеграторе можно получить и легкие изделия (в два раза легче воды) и тяжелые (почти в два раза тяжелее ее), с сопротивлением сжатию от 45 до 1 700 кг на квадратный сантиметр, или, как говорят строители, с маркой от 45 до 1700.

На Таллинском опытном заводе, где работает Хинт, из силикальцита делают канализационные трубы и панели перекрытий, архитектурные лепные детали и бордюрные камни для тротуаров, прочные балки перекрытий и кровельную черепицу, тонкие облицовочные плитки и крупные стеновые блоки, пористые теплоизоляционные плиты и крепкие точильные камни. Из силикальцита можно производить любые сборные строительные изделия. Многие из них раньше делали только из цементного бетона и железобетона.

Однако у силикальцита есть своя «ахиллесова пята». В строительстве часто требуется изготовить какую-нибудь конструкцию, например плиту перекрытия или сложный фундамент под компрессор, непосредственно на месте стройки. Здесь силикальциту приходится отступать, так как затвердевание известково-песчаной смеси проходит в условиях пропаривания ее при температуре пара 160 град и давлении 8 атм. А это возможно только в специальных котлах-автоклавах. При других, способах нагрева или при простом выдерживании смеси на воздухе камня из нее не получится.

Но это отступление временное. Иоханнес Хинт уверен, что пути для создания известково-песчаной смеси, твердеющей на воздухе, имеются, и он упорно ищет их. Первые успехи уже достигнуты. В лаборатории завода лежат образцы, которые после 28-дневного хранения во влажном воздухе при температуре +20° достигли прочности на сжатие 300 кг на квадратный сантиметр — прочности, вполне достаточной для изготовления ответственных строительных конструкций. Нет никаких сомнений, что силикальцит воздушного твердения будет получен. На изделия из силикальцита одинаковой прочности с бетоном извести расходуется по весу в 1,5 — 2 раза меньше, чем цемента, а стоит она в 1,5 — 2 раза дешевле. Вес готовых изделий из силикальцита, при равной их прочности, всегда меньше, чем из цементобетона.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

СИЛИКАЛЬЦИТУ — ШИРОКУЮ ДОРОГУ!

В этом году Таллинский опытный завод выпустил сборные дома, на изготовление которых не потребовалось ни грамма цемента, а дерево понадобилось только для оконных переплетов, дверей и встроенной мебели. Стены, перегородки, междуэтажные и кровельные перекрытия в этих домах сделаны из силикальцита и пеносиликальцита — наполненной пузырьками воздуха застывшей силикальцитной «губки».

По прочности, морозостойкости, кислотостойкости и другим показателям силикальцит или не уступает железобетону, или превосходит его. Кстати, и по внешнему виду белый силикальцит намного красивее серого бетона. Бели в сырую смесь прибавить красители, то можно получить силикальцит любого цвета.

Неудивительно, что строителей так привлекла открывшаяся перед ними возможность отказаться от дефицитного пока и дорогого цемента и заменить его не только таким же прочным, но и самым доступным и самым дешевым материалом.

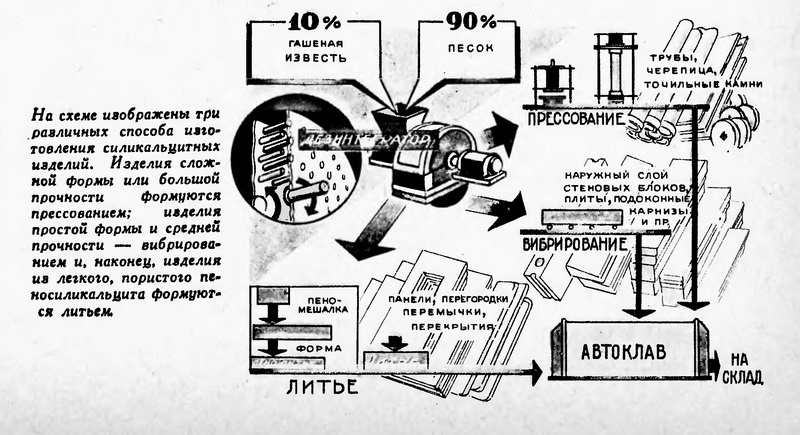

Сырье для силикальцита — известь и песок — имеется буквально повсюду, а для производства его требуется очень несложное оборудование. Детали из силикальцита формуются теми же самыми способами — вибрированием, литьем, прессованием, которые применяются при формовке бетонных, пенобетонных и железобетонных изделий.

Многие заводские коллективы своими силами создали у себя силикальцитные цехи. На Таллинском опытном заводе завели специальную карту, на которой отмечают те пункты страны, где приступили к строительству или уже построили силикальцитные цехи и заводы. Более сотни нитей протянулось на карте от Таллина в разные концы нашей страны. Здесь и уральский город Сердобск, и Орехово-Зуево, и Лодейное Поле, и Ставрополь, и Москва, и Ленинград. На Кировском заводе в Ленинграде над сооружением силикальцитного цеха взяла шефство заводская молодежь. Когда же цех был построен, заводской комитет комсомола объявил его комсомольско-молодежным. Лучшие молодые рабочие получили комсомольские путевки и направлены на работу в этот цех. В мае этого года были выпущены первые силикальцитные детали, а сейчас уже кировцы возвели из них жилые дома.

Надо полагать, что за это новое, но уже проверенное дело смело возьмутся совнархозы экономических районов, имеющие возможность быстро наладить производство силикальцитных домов на действующих заводах силикатного кирпича. Ведь силикальцит — это дома без кирпича, без леса, без цемента!

|